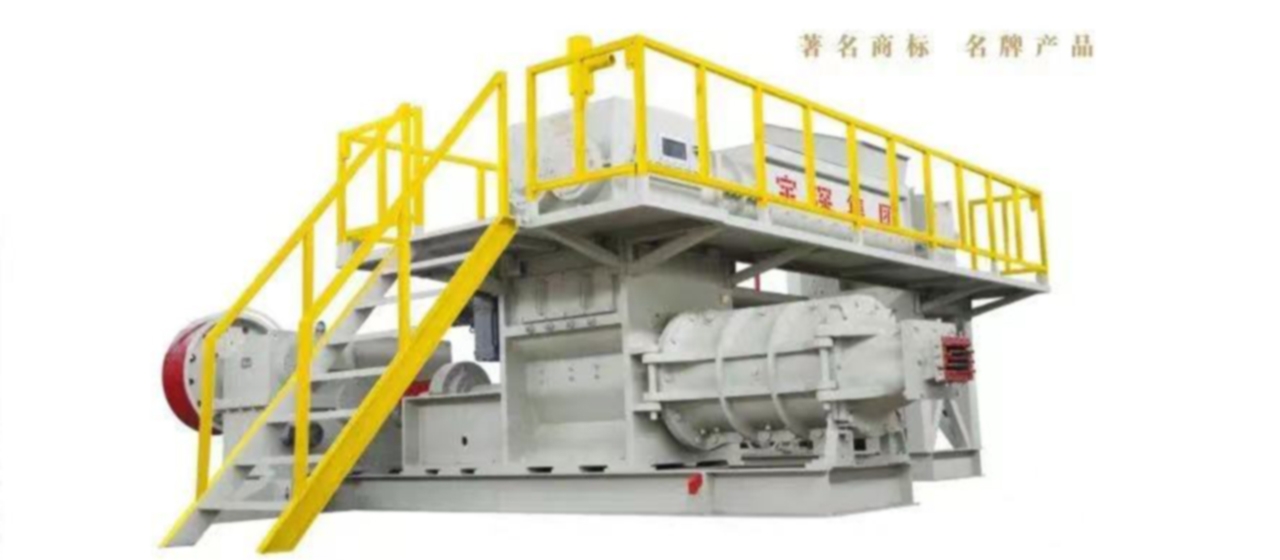

Ausrüstung zur Ziegelherstellung

Analyse der Gründe für Qualitätsprobleme von Ziegelrohlingen im Trockenraum

Ziegel, die aus künstlichen Trockenräumen kommen, weisen häufig Risse unterschiedlicher Art auf, aber nicht alle werden durch Austrocknung verursacht. Zum Beispiel, spiralförmige Risse, S-förmige Risse, heilende Risse, Scherenmaul reißt, halbmondförmige Risse, und Risse an den vier Kanten beim Extrudieren von Tonstreifen sind allesamt mechanische Folgen. Die tatsächlich durch die Trocknung selbst entstehenden Risse sind meist unregelmäßige, netzartige Risse, sowie verziehende Risse, die durch ungleichmäßige Trocknungsgeschwindigkeit und ungleichmäßiges Schrumpfen verschiedener Teile des Ziegelkörpers verursacht werden, Diese Situation gehört zum Problem der Trockenheit.

Die häufigsten Probleme, die in künstlichen Trockenräumen auftreten, treten meist in der Übergangszeit zwischen Frühling und Sommer sowie Herbst und Winter auf, und die instabilste Periode liegt auch in dieser Periode. Dies führt häufig zu einer erhöhten Beschädigung der Ziegel, was dazu führt, dass sie nicht trocknen und zusammenbrechen, Dies führt dazu, dass der Trockenraum nicht ordnungsgemäß funktioniert. Nachfolgend finden Sie eine Analyse der Gründe für die Qualität der Ziegelrohlinge im Trockenraum, um jedem ein umfassendes Verständnis einiger Dynamik- und Aufmerksamkeitsmethoden während des Trocknungsprozesses im Produktionsprozess zu vermitteln:

1、 Beherrschen Sie die Struktur eines künstlichen Trockenraums

Die Trocknung von Lehmziegeln wird üblicherweise in vier Phasen unterteilt, nämlich Heizung, Trocknung mit konstanter Geschwindigkeit, langsame Trocknung, und Gleichgewicht. The tasks of each stage are different, and the structural conditions of each stage are completely different.

1. During the heating stage, the drying of the bricks gradually progresses from surface infiltration to internal infiltration. zuerst, remove the skin water, heat it up and vaporize it, which is carried away by the dry hot air. Dann, the water inside the brick body moves towards the skin and vaporizes and is discharged. In diesem Moment, the temperature of the hot air should not be too high, as it will cause difficulty in transferring internal water. If the skin dries too quickly, it will cause drying shrinkage, and there will still be a lot of water inside the body, which will “expand” and break the skin, resulting in cracks. There are two ways for moisture to move: one is to move from a wet place to a dry place, and the other is to move from a high temperature place to a low temperature place. For bricks that have just entered the artificial drying room, the temperature and humidity inside and outside are the same. If the ambient temperature is too high, die Oberfläche wird austrocknen, und die innere Feuchtigkeit wandert in Richtung der Oberflächenschicht. Jedoch, wenn die Oberflächentemperatur höher ist als die Innentemperatur, die Feuchtigkeit wird nach innen gedrückt, Dadurch wird die Geschwindigkeit der Feuchtigkeitsbewegung in Richtung der Oberflächenschicht verlangsamt. Deswegen, Wir hoffen, dass es in dieser Phase weniger zu einer Erwärmung und einer geringeren Austrocknung kommt. Wenn die Temperatur innen und außen steigt, steigt der Ziegel auf die nächste Stufe “Trocknung mit konstanter Geschwindigkeit” Bühne, Das Wasser im Inneren kann schnell und ungehindert an die Oberfläche gelangen, Auffüllen des von der Oberfläche entfernten Wassers, damit die Innenseite und die Außenseite des Ziegels gleichzeitig entwässert werden und schrumpfen können, und verhindern die Entstehung von Trocknungsrissen.

2. Während der Trocknungsphase mit konstanter Geschwindigkeit, Freies Wasser wird hauptsächlich aus den Ziegeln abgeleitet. Wenn die Gesamttemperatur des Ziegels auf eine Temperatur nahe der Umgebungslufttemperatur ansteigt, Der Ziegel tritt in die Phase der Trocknung mit konstanter Geschwindigkeit ein. In diesem Moment, Die Entwässerungsrate an der Oberfläche des Ziegels entspricht der Geschwindigkeit, mit der das innere Wasser an die Oberfläche wandert, achieving synchronous dehydration, Trocknen, and contraction without cracking inside and outside the brick. At this stage, all the heat obtained from the brick is used for water evaporation, and the temperature of the brick no longer rises. Deswegen, the brick only dehydrates and does not heat up during the constant drying stage. This is also a dangerous period for the drying of bricks. During this stage, free water is eliminated from the bricks, and the bricks are also in the rapid shrinkage stage. The bricks have removed 5% des Wassers, das sie hätten entfernen sollen, und gleichzeitig, Außerdem sind die Ziegel um die Hälfte ihrer gesamten Trockenschrumpfung geschrumpft. Der Schlüssel zu dieser Phase besteht darin, den durch die Wasserverdunstung verursachten Wärmeverlust rechtzeitig und angemessen zu ergänzen, ohne plötzliche Änderungen des Luftstroms und der Ziegelfeuchtigkeit zu verursachen. Andernfalls, Risse werden unvermeidbar sein. Während dieser Zeit, Es ist notwendig, die Öffnung jedes Wärmezufuhrtors und die Größe der Feuchtigkeitsaustrittsöffnung angemessen anzupassen, um ein Gleichgewicht zwischen Einlass und Auslass zu erreichen.

3. In der Entschleunigungstrocknungsphase, the main purpose of the brick is to remove adsorbed water tightly wrapped around the mud particles. Due to the close combination of adsorbed water and mud particles, dehydration is more difficult and requires more heat, resulting in a significant decrease in drying speed. Jedoch, due to the fact that drying shrinkage has basically stopped at this time, the possibility of drying cracks is reduced. It is possible to boldly heat up and accelerate drying.

4. Balanced drying stage. Once the residual moisture in the adobe reaches equilibrium with the moisture in the surrounding air, the moisture in the adobe will no longer be removed and drying will end.

2、 The difference between positive pressure and negative pressure tidal discharge

The artificial drying room with positive pressure and moisture discharge should regularly check and control two key points of 80%. zuerst, the relative humidity of the discharged gas at the kiln inlet should be greater than 80%, preferably 95%, in order to achieve the highest usage value. Andernfalls, der nächste 2-3 Feuchtigkeitsaustrittsöffnungen zum Einlassende sollten vorübergehend teilweise blockiert werden, damit sich der Feuchtigkeitskörper in Richtung Einlassende bewegen kann. In diesem Moment, es sollte alle überprüft werden 2 Stunden oder so. Sobald die relative Luftfeuchtigkeit des austretenden Gases am Ofeneintritt erreicht ist 95%, Es sollte leicht freiliegen, um die hintere Feuchtigkeitsaustrittsöffnung abzudecken, und es sollte auf die Einstellung des Tors geachtet werden. Verhindern Sie, dass die relative Luftfeuchtigkeit weiter ansteigt, Dadurch werden die Ziegel im Trockenraum feucht und stürzen ein. Die zweite besteht darin, dass die relative Luftfeuchtigkeit des austretenden Gases im mittleren Teil des Trockenraums weniger als betragen sollte 80-85%. Andernfalls, Diese Gase mit höherer Luftfeuchtigkeit werden sich weiter vorwärts bewegen, Die Luftfeuchtigkeit wird weiter ansteigen, und die Temperatur wird weiter sinken. Wenn sie die Trocknungs- und Erhitzungsphase erreichen, ihre relative Luftfeuchtigkeit erreicht 100%. Bei der Begegnung mit kalten Ziegeln, die den Trockenraum betreten, Dadurch nehmen die Ziegel unweigerlich Feuchtigkeit auf, kondensieren, und in schweren Fällen, Zusammenbruch. Sobald festgestellt wird, dass die relative Luftfeuchtigkeit des abgegebenen Gases in diesem Stadium größer ist als 80%. Der Feuchtigkeitsauslass dieses Abschnitts sollte sofort entfernt werden, und der Hochtemperatur-Luftstrom sollte jederzeit freigegeben und erkannt werden. Sobald die relative Luftfeuchtigkeit des austretenden Gases unterschritten wird 80%, Schließen Sie sofort die offene Feuchtigkeitsauslassöffnung, um Wärmeverschwendung und eine Verringerung der Trocknungseffizienz zu vermeiden. Zur manuellen Trocknung mit Unterdruck-Feuchteaustrag, the zero pressure point must be strictly controlled to prevent drift.

3、 Master the appropriate technical parameters for hot air in artificial drying rooms

When the brick blank enters the drying process, the temperature of the hot air should be adjusted according to the different requirements of various raw materials. The temperature for clay hollow bricks and fly ash sintered bricks is 60-80 ℃. For solid bricks made of shale, coal gangue and other raw materials with a drying sensitivity coefficient of 1-2, it is 100-120 ℃. For hollow bricks, it is 80-100 ℃. Für Schiefersteine und Kohlegangsteine mit einem Trocknungsempfindlichkeitskoeffizienten von weniger als 1, es kann angepasst werden 120-125 ℃. Die Abgastemperatur beträgt 35-45 ℃, die relative Luftfeuchtigkeit des Abgases ist 90-95%, und die Luftströmungsgeschwindigkeit im Trockenraum beträgt 1,5 m/s bis 4,5 m/s, Die Erhitzungstemperatur des Schlamms beträgt 45-60 ℃ (bezieht sich auf das Rühren mit heißem Wasser oder Dampf). Es ist zu beachten, dass die Temperatur der Ziegel, die in den künstlichen Trockenraum gelangen, höher sein muss als die Feuchtigkeitstemperatur des aus dem Ofeneinlass austretenden Gases, um eine erneute Feuchtigkeitsaufnahme zu vermeiden und die Qualität der Ziegel zu beeinträchtigen. Die verschiedenen Trocknungsempfindlichkeiten der Rohstoffe unterscheiden sich voneinander, aber für einen bestimmten Rohstoff, Sein Trocknungsempfindlichkeitskoeffizient ändert sich kaum und ist direkt proportional zu seinem Plastizitätsindex. Rohstoffe mit hohem Plastizitätsindex weisen häufig einen großen Trocknungsempfindlichkeitskoeffizienten auf, und desto schwieriger ist das Trocknen, desto größer ist die Gefahr von Trocknungsrissen. Die Praxis hat gezeigt, dass für Ziegel mit einem Trocknungsempfindlichkeitskoeffizienten weniger als 1, Die Trocknungszeit beträgt nur 12-20 Std.. Wenn der Trocknungsempfindlichkeitskoeffizient ist 1-1.5, es braucht 20-26 Std.. Wenn der Koeffizient ist 1.5-2, es braucht 26-32 Std.. Sobald der Rohstoffsensitivitätskoeffizient größer ist als 2, es braucht 32-48 Std., oder mehr Zeit zum Trocknen. Für jedes verdunstete Kilogramm Wasser werden etwa 1300 kcal benötigt, was der Gesamtwärme von 0,186 kg Standardkohle entspricht. Wir brauchen noch eine gewisse Menge Luft. Pro 1 kg Wasserdampf sind 33 m3 heiße Luft mit einer Temperatur von erforderlich 30 ℃ weggenommen werden. Beim Formen erhöht sich der Feuchtigkeitsgehalt des Lehms, wodurch es leicht zu formen ist, aber der Trocknungsprozess wird in Zukunft immer schwieriger. Es muss also umfassend betrachtet werden, Andernfalls sind die Gewinne die Verluste nicht wert. Nicht nur das, desto höher ist der Feuchtigkeitsgehalt beim Formen des Ziegels, desto größer ist der Trocknungsschrumpf, und desto größer ist die Gefahr von Trocknungsrissen. Darüber hinaus, desto höher ist der Feuchtigkeitsgehalt in der Formung, desto geringer ist die Festigkeit des Ziegels, und desto größer ist der Verlust beim Ofenlegen. Die Zeit hat bewiesen, dass der Feuchtigkeitsgehalt in der Formung des Ziegels liegt 2 Prozentpunkte weniger bei den Rohstoffen, und 4-6 Prozentpunkte weniger für die fruchtbaren Materialien, und die Festigkeit des Ziegels wird sich verdoppeln.

Deswegen, unter den Bedingungen der zulässigen Kapazität der Ziegelherstellungsausrüstung, Es ist vorteilhaft und ungefährlich, die Feuchtigkeit zu minimieren und die Festigkeit des Ziegelkörpers so weit wie möglich zu erhöhen. Durch einen angemessenen und gleichmäßigen Fortschritt kann jede Trocknungsstufe die Rolle der thermischen Effizienz spielen, nämlich Heizung, konstante Geschwindigkeit, Verzögerung, und Gleichgewicht. Jeder hat seine eigene relativ feste Position, Bildung einer vernünftigen Temperaturkurve, Dehydrationskurve, und Druckverlauf, so dass der nasse Barren in den Trockenraum gelangt und in einer bestimmten Zeit jede Stufe durchläuft, reibungsloser Abschluss des gesamten Trocknungsprozesses.